Stehen Sie vor der Wahl des richtigen Ventilators für Ihr Gerät oder Ihre Anlage, fragen Sie sich vielleicht, wo Sie anfangen sollen. Die genaue Auswahl des passenden Ventilators erfolgt nach verschiedenen Kriterien. In dieser Veröffentlichung gebe ich einen vereinfachten Überblick über die Auswahl des richtigen Ventilators aus einem vielfältigen Angebot an Lösungen.

In diesem Artikel lasse ich spezielle Ausführungen und Anwendungen aus, die nur einen kleinen Teil der Auswahl ausmachen und einen tiefergehenden, individuellen Ansatz erfordern, wie etwa Anwendungen in explosiven Umgebungen, in denen aggressive Chemikalien vorkommen, oder bei sehr hohen Temperaturen (z. B. Rauchabsaugung).

Grundlegende Gliederung der Ventilatoren

Ventilatoren sind Strömungsmaschinen, die im Wesentlichen aus einem Motor und einem Rotor bestehen, der bei Bewegung einen erzwungenen Luftstrom erzeugt. Aufgrund ihrer Bauweise lassen sich verschiedene Typen unterscheiden. Je nach Strömungsrichtung des gepumpten Luftstroms gibt es folgende Typen:

Radialventilatoren

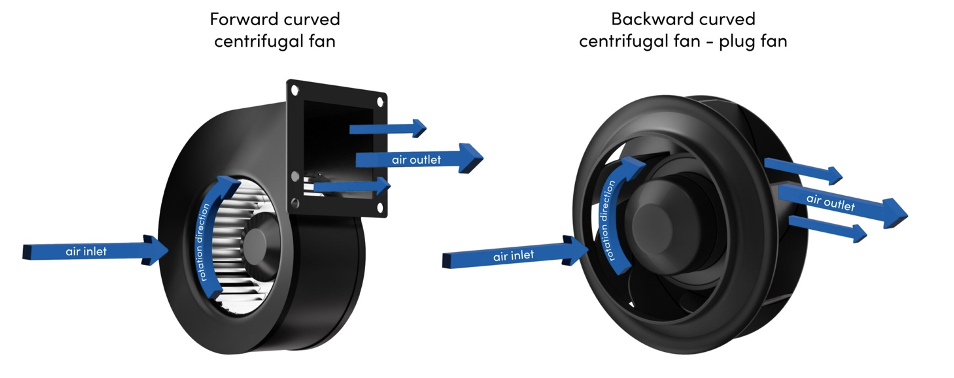

Die Drehachse des Rotors steht senkrecht zur Strömungsrichtung des Luftstroms. Je nach Form der Rotorblätter unterscheidet man zwischen den folgenden Typen:

„Forward curved“ Radialventilatoren – mit vorwärts gekrümmten Schaufeln

Der Rotor vomTyp „forward curved“ zeichnet sich durch eine größere Anzahl flacher Schaufeln aus, die gemäß der Drehrichtung geneigt sind. Er kann entweder mit einem einzelnen Einlass („single inlet“) oder mit Einlässen auf beiden Seiten („double inlet“) gebaut sein. Ein Rotor mit vorwärts gekrümmten Schaufeln erzeugt den gleichen Druck wie ein Rotor mit rückwärts gekrümmten Schaufeln, allerdings bei einer viel niedrigeren Drehzahl. Dadurch sind die Ventilatoren relativ ruhig. Diese Rotoren bieten eine kompakte Bauweise, benötigen jedoch ein zusätzliches Spiralgehäuse, um statischen Druck zu erzeugen.

Aufgrund ihrer Betriebsmerkmale werden Radialventilatoren mit vorwärts gekrümmten Schaufeln vor allem in Geräten eingesetzt, bei denen eine hohe Kompression und ein leiser Betrieb erforderlich sind, wie z. B. in Küchenabzügen, Luftschleiern und Rekuperatoren.

„Backward curved“ Radialventilatoren – mit rückwärts gekrümmten Schaufeln

Diese Rotoren haben weniger, dafür längere Schaufeln, die von der Drehrichtung abgewandt sind. „Backward curved“ Laufräder erfordern höhere Drehzahlen als „forward curved“ Laufräder, arbeiten jedoch effizienter beim Druckaufbau. Ihr Vorteil liegt in der geringeren Anfälligkeit für Motorüberlastung.

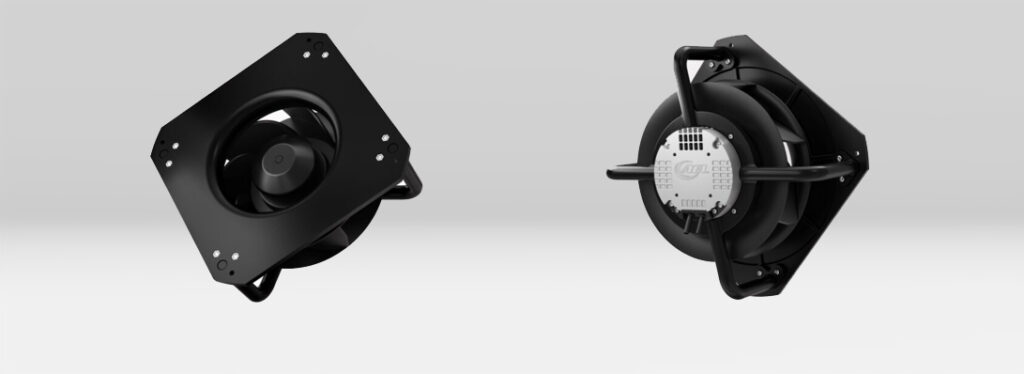

Zur Erleichterung der Installation und Montage werden häufig Radialventilatoren des Typs „backward curved“ mit integriertem Trichter und Montageplatte verwendet (im AFL-Angebot als „Backward Curved Centrifugal Fan+“ bezeichnet).

Kompaktventilatoren (Plug Fans) kommen dort zum Einsatz, wo eine hohe Luftleistung bei begrenztem Einbauraum erforderlich ist. Sie sind ideal für Anwendungen wie Klimaanlagen, Rekuperatoren, Luftreiniger oder Dachventilatoren. Sie finden auch Anwendung in industriellen Lüftungssystemen, bei denen ein hoher Wirkungsgrad und die Fähigkeit, hohe Widerstände zu überwinden, erforderlich sind.

Axialventilatoren

Bei Axialventilatoren verläuft die Drehachse des Rotors parallel zur Strömungsrichtung des gepumpten Luftstroms. Diese Ventilatoren werden häufig in Kombination mit einem Schutzgitter und einer Montageplatte mit profiliertem Trichter angeboten.

Sie eignen sich besonders für Anwendungen, bei denen ein hoher Luftdurchsatz, geringe Geräuschentwicklung und niedriger Stromverbrauch gefragt sind und die Geräte keine hohen statischen Widerstände erzeugen, z. B. bei Luftkühlern, Kaltwassersätzen, Trockenkühlern, Kondensatoren und Wärmepumpen. Sie sind auch in Abluftanlagen von Industrieanlagen sowie in Heizsystemen für Wasser-, Gas- und Elektroräume erfolgreich im Einsatz.

SCHRITT 1 – Charakteristik und Arbeitspunkt

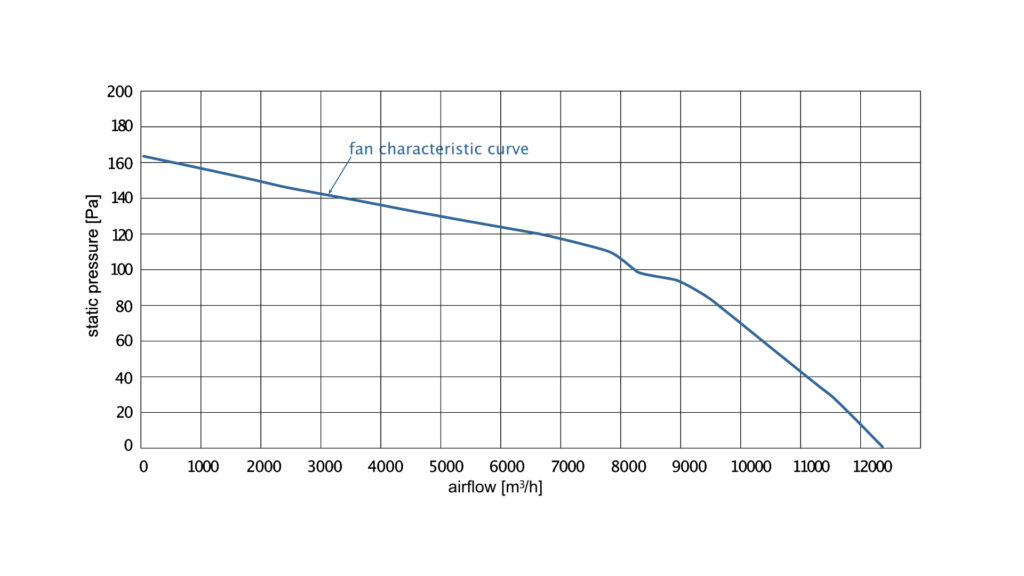

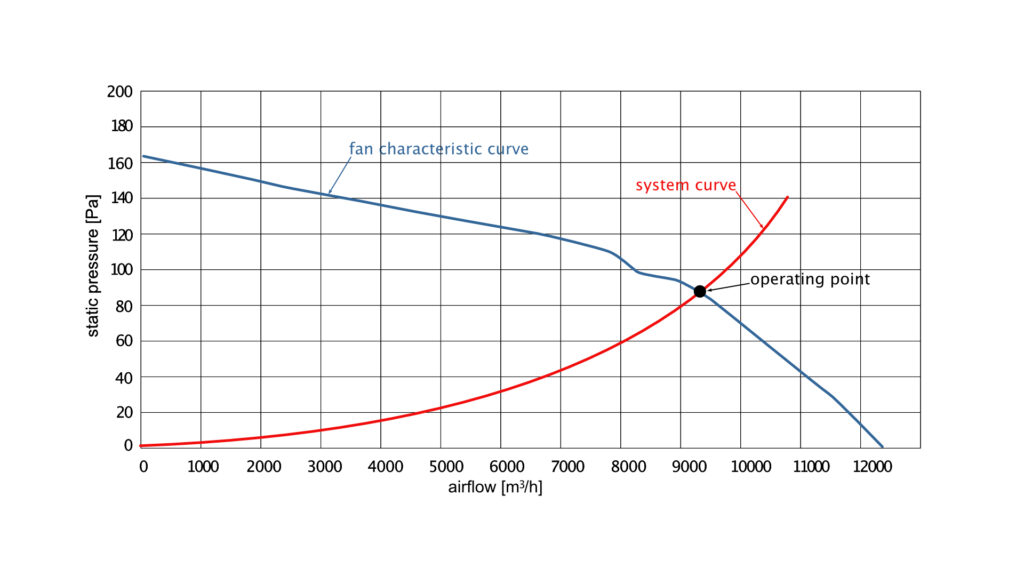

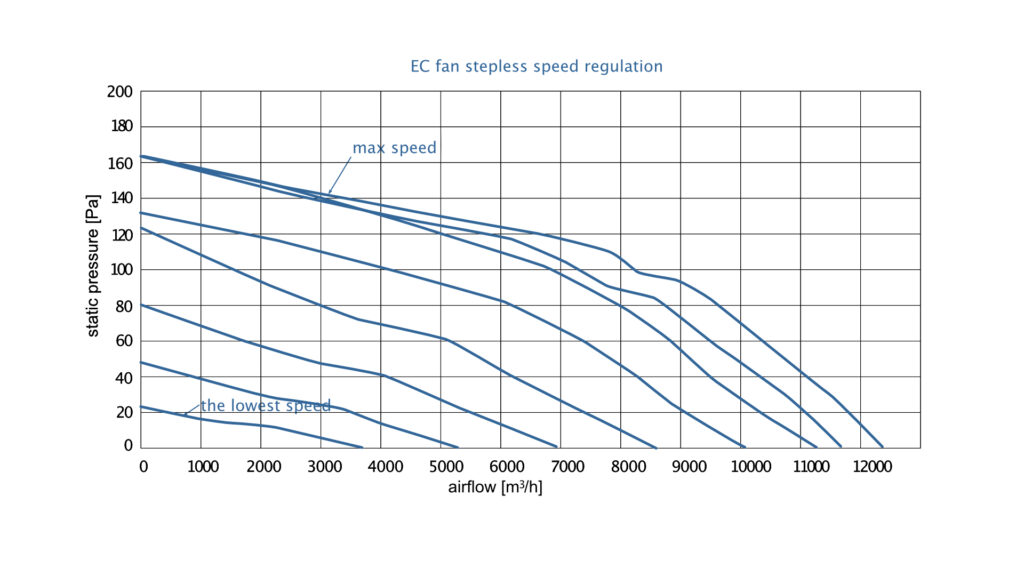

Da es sich bei Ventilatoren um Strömungsmaschinen handelt, sind die grundlegenden Auswahlkriterien der Volumenstrom (gemessen in [m³/h]) und die sogenannte Verdichtung, also der erzeugte statische Druck, der oft in [Pa] angegeben wird. Diese Parameter werden in sogenannten Charakteristiken dargestellt.

Die „Anlagenkurve“ zeigt, welcher statische Druck für ein bestimmtes Kanalsystem mit allen angeschlossenen Komponenten erforderlich ist, um eine bestimmte Luftmenge zu transportieren.

Der Schnittpunkt der beiden Kurven gibt den Betriebspunkt des Ventilators und der Anlage an.

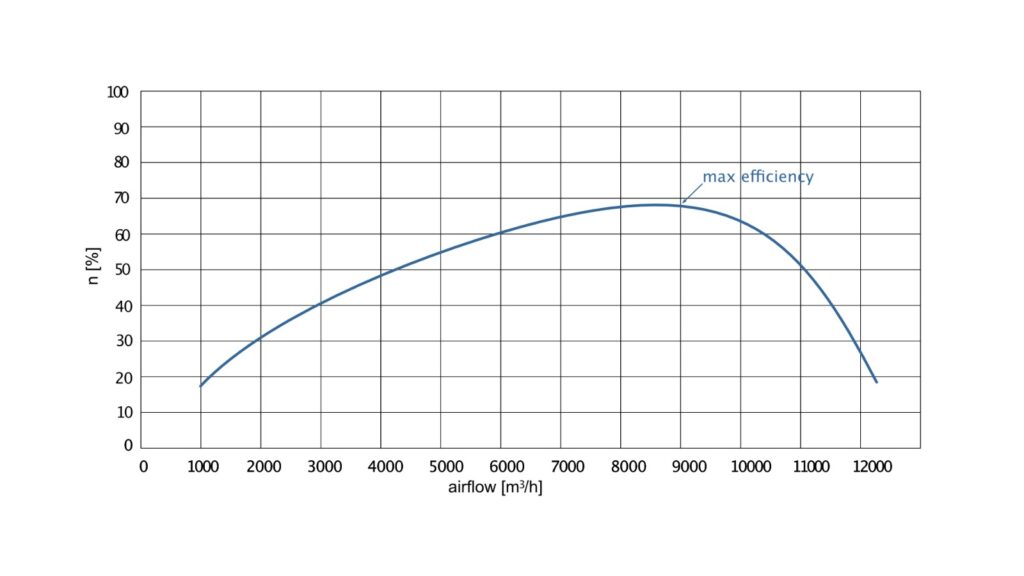

In der Regel wird der Betriebspunkt mit der höchsten Belastung des Geräts ermittelt und ein Ventilator ausgewählt, der diesen Punkt mit einer gewissen Reserve abdeckt. Der Nennbetriebspunkt sollte dabei möglichst nah am maximalen Wirkungsgrad des Ventilators liegen.

Während des Betriebs können sich die Betriebspunkte jedoch ändern: Der tägliche Frischluftbedarf variiert beispielsweise, und auch der Widerstand des Systems kann sich ändern, etwa wenn die Filter verschmutzt sind. Aufgrund der Vielzahl an Variablen muss darauf geachtet werden, dass die anderen Betriebspunkte weiterhin innerhalb des Wirkungsbereichs des Ventilators liegen, um einen Betrieb am Rand seiner Charakteristik zu vermeiden.

Bei wechselnden Betriebsbedingungen ist es außerdem wichtig, den Ventilatorbetrieb an die aktuellen Anforderungen anpassen zu können. In solchen Anwendungen empfiehlt es sich, Ventilatoren mit Motoren einzusetzen, die eine stufenlose Anpassung der Charakteristik durch Änderung der Rotordrehzahl ermöglichen. Darüber hinaus ist eine solche Regelung in vielen Fällen aufgrund von Vorschriften für Lüftungsgeräte erforderlich.

SCHRITT 2 – Auswahl des Typs des Ventilatormotors

Die folgenden Motortypen und ihre Steuerungen werden üblicherweise in Industrieventilatoren verwendet:

– ventilatoren mit AC-Motoren sind seit vielen Jahren weit verbreitet. Um diese einstellbar zu machen, müssen zusätzliche Automatisierungskomponenten wie Frequenzumrichter oder Spannungsregler verwendet werden.

-ventilatoren mit energiesparenden EC-Motoren – sind mit elektronisch kommutierten, bürstenlosen Motoren ausgestattet, die über eingebaute Elektronik verfügen und bequem, effizient sowie stufenlos über ein 0-10V/PWM-Signal gesteuert werden. Ihr Einsatz ermöglicht es, die immer strengeren Anforderungen der europäischen Vorschriften zur Energieeffizienz zu erfüllen, darunter:

-motoren (Verordnung 2019/1781 zur Durchführung der Richtlinie 2009/125/EG),

-ventilatoren selbst (Verordnung 327/2011 zur Durchführung der Richtlinie 2009/125/EG)

-sowie komplette Lüftungsanlagen (Verordnung 1253/2014 zur Durchführung der Richtlinie 2009/125/EG, bekannt als Ökodesign).

Darüber hinaus können auch nationale Vorschriften gelten, wie zum Beispiel die Verordnung des Ministers für Infrastruktur und Bauwesen vom 12. April 2002, die die technischen Bedingungen für Gebäude und deren Standort regelt und die maximal zulässige Leistung von Ventilatoren in Lüftungs- und Klimaanlagen festlegt.

EC-Motoren zeichnen sich durch einen hohen Wirkungsgrad aus, auch bei reduzierter Drehzahl, was zu einer Einsparung von Energiekosten führt. Dies gilt besonders für Geräte, deren Betriebsparameter nicht konstant sind und deren Ventilatoren über längere Zeiträume mit reduziertem Wirkungsgrad arbeiten können. Zudem benötigen Ventilatoren mit EC-Motoren aufgrund ihrer kompakten Bauweise weniger Platz, sind leiser und leichter als vergleichbare Ventilatoren mit AC-Motoren und zusätzlichen Leistungsregelungseinrichtungen.

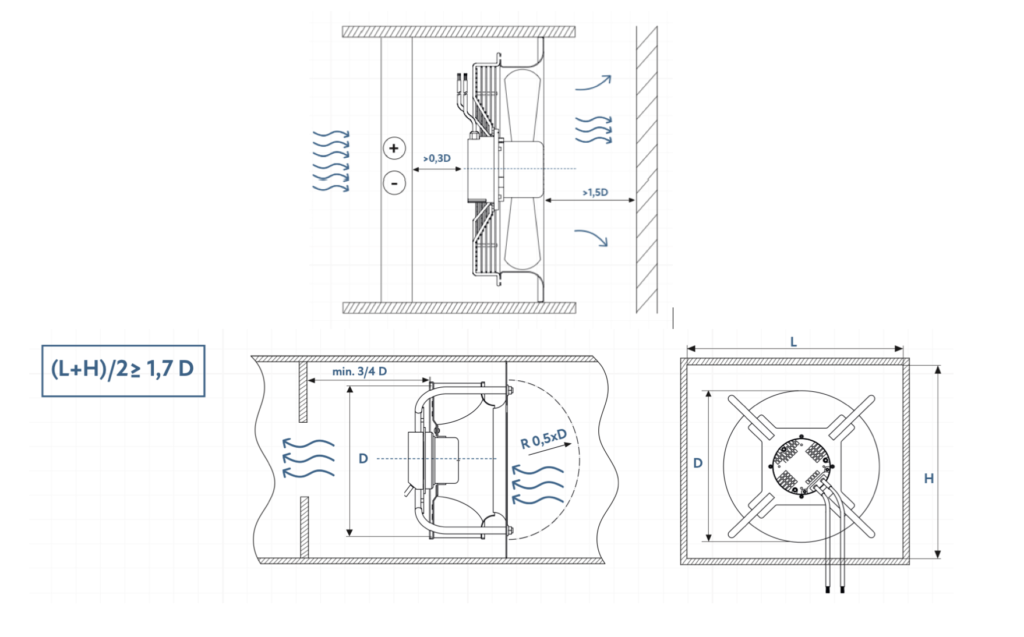

SCHRITT 3 – Einbau des Ventilators

Wenn der Bereich der Charakteristik des Ventilatorbetriebs bereits bekannt ist, können wir weitere Kriterien wie den verfügbaren Platz für die Installation des Ventilators berücksichtigen. Eine Einschränkung kann der begrenzte Raum im Gerät oder im Lüftungssystem darstellen. Der derzeitige Trend zur Reduzierung der Größe von Lüftungsanlagen kann den Betrieb von Ventilatoren beeinträchtigen. Damit der Ventilator ordnungsgemäß funktioniert, müssen wir ausreichend Platz für seine Installation schaffen und einen Mindestabstand zu Wänden und Hindernissen einhalten. Nur so kann ein effizienter und störungsfreier Betrieb gewährleistet werden. Solche Richtlinien sind oft in den technischen Unterlagen der Ventilatorenhersteller zu finden.

SCHRITT 4 – Bestimmung des Lärmpegels

In vielen Anwendungen stellt die Geräuschentwicklung des Ventilators einen wichtigen Parameter dar. Um sicherzustellen, dass das Gerät nicht zu laut ist, sollten Ventilatoren mit geringen Schalldruckemissionen verwendet werden.

Faktoren, die den abgestrahlten Schalldruck reduzieren können, sind beispielsweise der Einsatz eines größeren Rotors und einer geringeren Drehzahl sowie die Verwendung von Motoren in bürstenloser EC-Technologie mit optimierten Laufrädern. Darüber hinaus kann der Geräuschpegel durch den Einsatz von Sekundärelementen wie Schalldämpfern oder zusätzlicher Isolierung weiter verringert werden.

Bei der Auswahl eines Ventilators für einen bestimmten Betriebspunkt und bei ausreichendem Platzangebot kann es sinnvoll sein, einen größeren Rotor mit einem Durchmesser von 250 mm anstelle von 200 mm zu wählen. Um die gleiche Leistung zu erzielen, wird der größere Rotor mit einer geringeren Drehzahl betrieben, was sich auch in einem niedrigeren Geräuschpegel niederschlägt.

SCHRITT 5 – Auswahl des richtigen Modells

An diesem Punkt können wir basierend auf dem definierten Betriebspunkt, dem verfügbaren Platz und dem gewünschten Geräuschpegel entscheiden, welcher Ventilatortyp am besten geeignet ist. Dabei wählen wir aus einer Vielzahl von Axial- und Radialventilatormodellen. Natürlich ist die Auswahl nicht einfach, da jeder Hersteller Hunderte von Modellen anbietet.

Falls Sie Fragen oder Bedenken haben, wenden Sie sich bitte an unser Europäisches Büro für Vertrieb und Projektunterstützung der Marke AFL. Wir beraten Sie gerne bei der Auswahl des für Ihre Anwendung am besten geeigneten Ventilatormodells.

Wir bieten eine breite Palette von Ventilatoren mit AC-Motoren und energiesparenden EC-Motoren an, sodass Sie sicher einen Ventilator finden, der Ihren Anforderungen entspricht.

Autor: Marek Skarżyński, Technical Support Manager, AFL MOTORS